熔融渗硅工艺是一种常见的石墨、 炭/炭、炭纤维增强碳化硅及碳化硅纤维增强碳化硅复合材料致密化方法,该方法通过在高温下将熔融状态的硅引入多孔体中与碳发生反应,从而实现致密化。 熔融渗硅工艺的优点是成本低、周期短;缺点是熔渗后基体中有自由硅残留,影响材料的高温性能。

通常去除基体中自由硅的方法包含真空蒸发及异种元素原位反应消除法,其中真空蒸发需要在更高温度下进行处理,硅的挥发产生孔隙,一方面容易对材料造成损伤,另一方面,对材料的长时抗氧化性能不利。采用原位反应消除的方法可以实现在熔渗过程中降低自由硅的含量,不需要进行二次处理,并且制备的材料仍然能够保持较低孔隙率。 常添加的反应元素有钼、锆、钛、铬、铪等。 Esfehanian 等的研究结果表明,采用 Si-Ti-MoSi2可以有效降低熔渗后基体中的自由硅含量,如果工艺温度及参数选择合适,可以获得不含自由硅的基体。Tong 等采用Si- 10Zr合金对 C / C 多孔体进行熔渗,结果表明,熔渗后材料中仅检测到 SiC、ZrSi2 、ZrC 及碳物相,未检测到自由硅。 此外,采用 Si-Zr25 合金进行熔渗时,检测到 SiC、ZrC、C 及少量的 ZrSi2物相,未检测到自由硅。 Kim 等为降低炭纤维增强碳化硅复合材料基体中自由硅的含量,采用 Si-Cr 合金进行熔渗,结果表明,添加的 Cr 元素在基体中生成了 CrSi2,降低了基体中自由硅的含量。

由于石墨具有耐高温的特点,常被用作高温密封材料。 采用熔融渗硅的工艺可以实现孔隙率的显著降低,但自由硅的存在制约了其在高温密封场景下的应用。 由于钼可以与硅反应生成二硅化钼,从而降低自由硅的含量,并且二硅化钼本身具有高熔点及抗氧化的特点,因此适合作为熔渗反应时的添加成分。 本文采用硅粉中加入二硅化钼粉体的方法降低熔渗后样品中的自由硅含量,研究钼元素的引入对熔渗后试样微观形貌、组成及力学性能的影响,并提出对熔渗机制的影响。

1 实验

1.1 实验过程

所用石墨为模压工艺制备的高强度石墨(晶龙特碳科技有限公司),牌号为 JT2,密度1.78g/cm3,孔隙率 15%。 首先将石墨加工成 50 mm×50 mm×4 mm的平板,用去离子水将加工后表面的浮尘清洗干净,再将石墨板置于酒精中超声清洗,最后在100 ℃的防爆烘箱中干燥 2 h。 分别采用硅粉(325目,纯度>99,济南银丰新材料有限责任公司)、硅粉与二硅化钼(5 μm,纯度>99%,国华试剂)的混合粉体对石墨进行熔渗。 采用硅粉时,硅粉质量为石墨板质量的 1.1 倍;采用硅粉与二硅化钼的混合粉体(硅粉与二硅化钼的质量比为2 ∶ 1)时,混合粉体的质量为石墨板质量的 1.7 倍。 熔融渗硅的温度为1500 ℃ ,升温速率为 5 ℃ / min,最高温度保温时间为 60 min,环境为真空。 采用硅粉熔渗后的样品命名为 GS,采用混合粉体熔渗后的样品命名为 GM。

1.2 测试表征

采用磨床将渗硅后的样品上下表面磨平,加工至厚度(3±0.1) mm,采用 X 射线衍射仪(XRD:D8Advance,Bruker 公司,德国)分析物相组成;采用万能材料试验机测试石墨及熔渗后样品的弯曲强度及模量; 采用场发射扫描电镜 ( SEM: FEI NANOSEM 450,FEI 公司,美国) 及其附带的 EDAX 能谱仪进行形貌及组成分析。

2 结果与分析

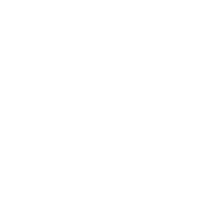

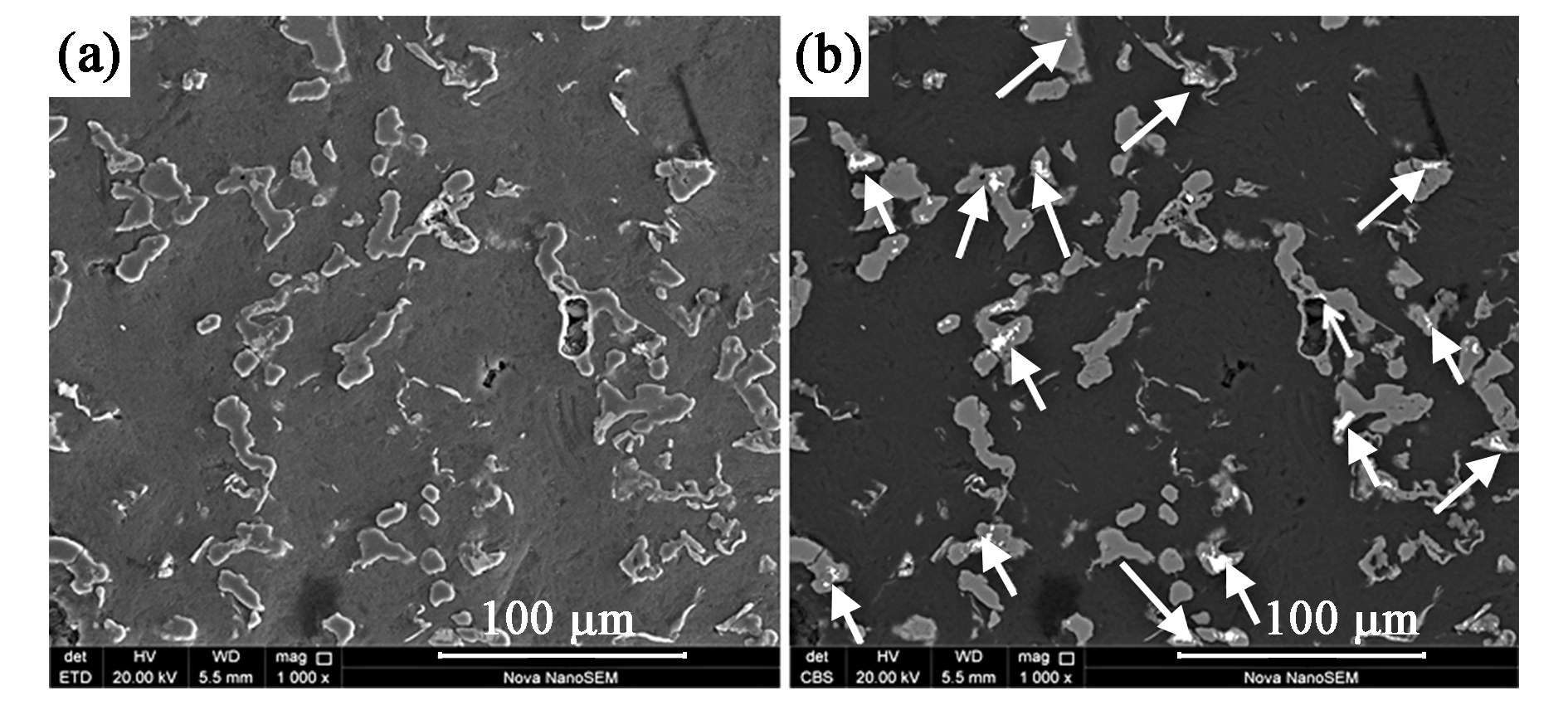

图 1 为熔渗后石墨样品的微观形貌,从图中可以看出,熔融硅能够渗入到石墨的孔隙结构中。 GS样品与 GM 样品的微观形貌相似,在熔渗区域,均能观察到石墨孔隙周边形成了一层均匀的 SiC 扩散反应层,扩散反应层包裹的碳化硅呈较规则形状,并且晶粒尺寸较大。 熔融渗硅过程中,靠近石墨的区域为晶粒尺寸较小的碳化硅晶粒,也即 SiC 扩散反应层,而远离石墨区域为晶粒长大区域。 从微观结构中可以观察到,扩散反应层包裹的区域内部有孔隙,一方面,是由于制样过程中,晶粒尺寸较大的碳化硅发生脱落;另一方面,熔渗过程中 1 mol 碳与 1 mol 硅发生反应生成 1mol 碳化硅,碳化硅的摩尔体积为 12.4cm3,硅的摩尔体积为 11.1 cm3,碳的摩尔体积为 6.53 cm3,由于碳化硅的摩尔体积(12.4 cm3)小于硅与碳的摩尔体积之和(17.63 cm3),致使反应后体积减小了 5.23 cm3,如果反应后减少的空间没有硅进行填充,会导致孔隙产生。

图 1 GS 样品(a)与 GM 样品(b)的微观形貌

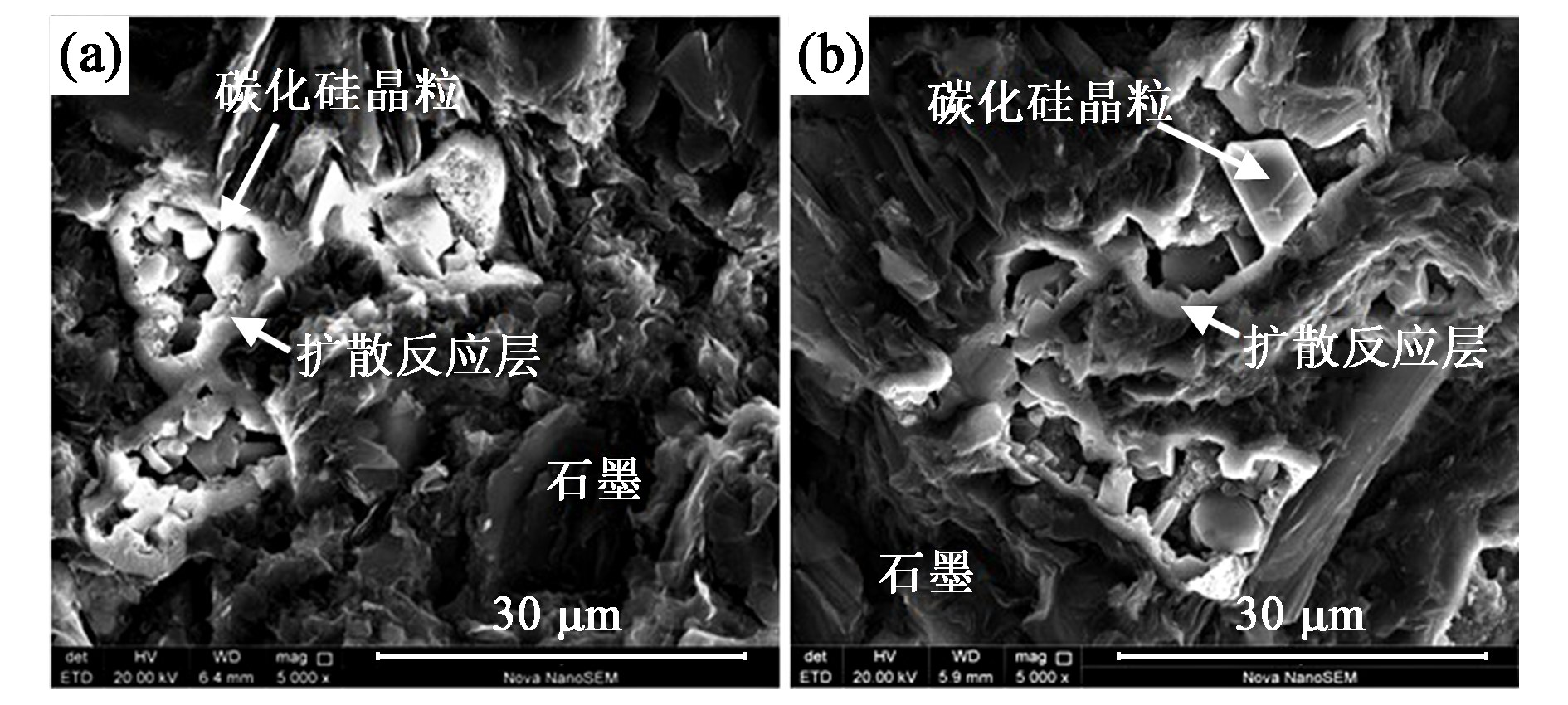

图 2 磨平后样品的电子形貌( a,c)及背散射电子形貌(b,d)

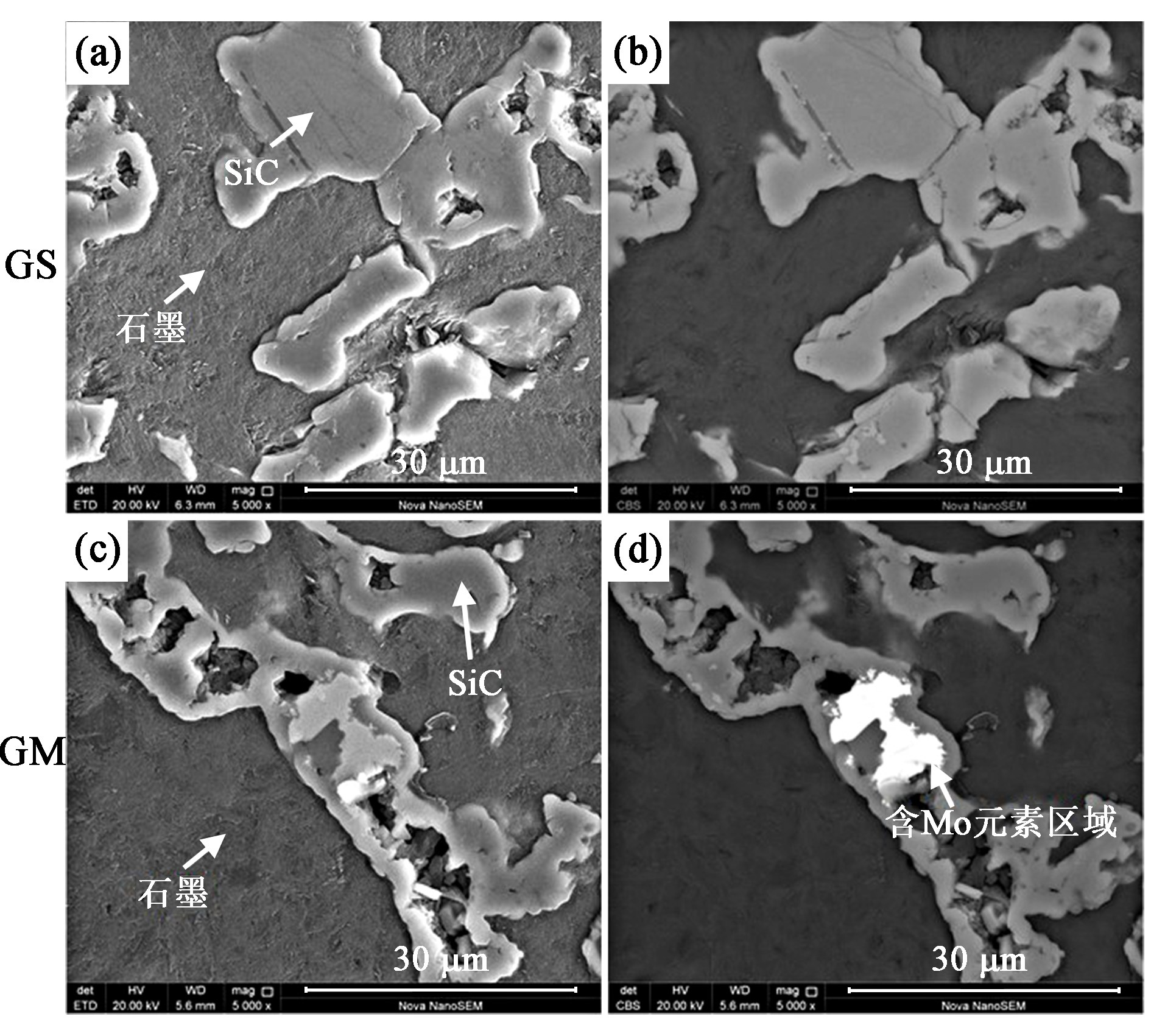

图 3 GM 样品线扫描图谱

图 4 磨平后 GM 样品的电子( a)与背散射电子( b) 形貌图(1 000 倍)

图 2 为磨平后的 GS 样品与 GM 样品电子图像与背散射电子图像。 通过对比可以发现,GS 样品中仅检测到 2 种元素,颜色较浅的区域为碳化硅或硅,颜色较深区域为石墨,而 GM 样品中能够观察到 3 种不同明暗程度的区域,颜色较深的区域为石墨,颜色呈灰色的区域为碳化硅或硅,而颜色明亮的为含钼元素的区域,并且钼元素主要分布在反应层所包裹的区域,这可能是由于碳与硅的结合力更强所致。

图 3 为 GM 样品的线扫描结果,从图中可以看出,含钼元素区域同时存在硅元素,并且钼元素存在的区域被硅元素所包围,与图 2 观察到的结果一致。

图 4 为磨平后的 GM 样品放大 1 000 倍的电子与背散射电子形貌图。 从图 4(a)中可以看出,碳化硅/ 硅相弥散分布在石墨基体中;图 4(b)中箭头区域为含 Mo 元素区域,表明钼元素能够在基体中较为均匀地分布,并且集中分布于碳化硅/ 硅相中。

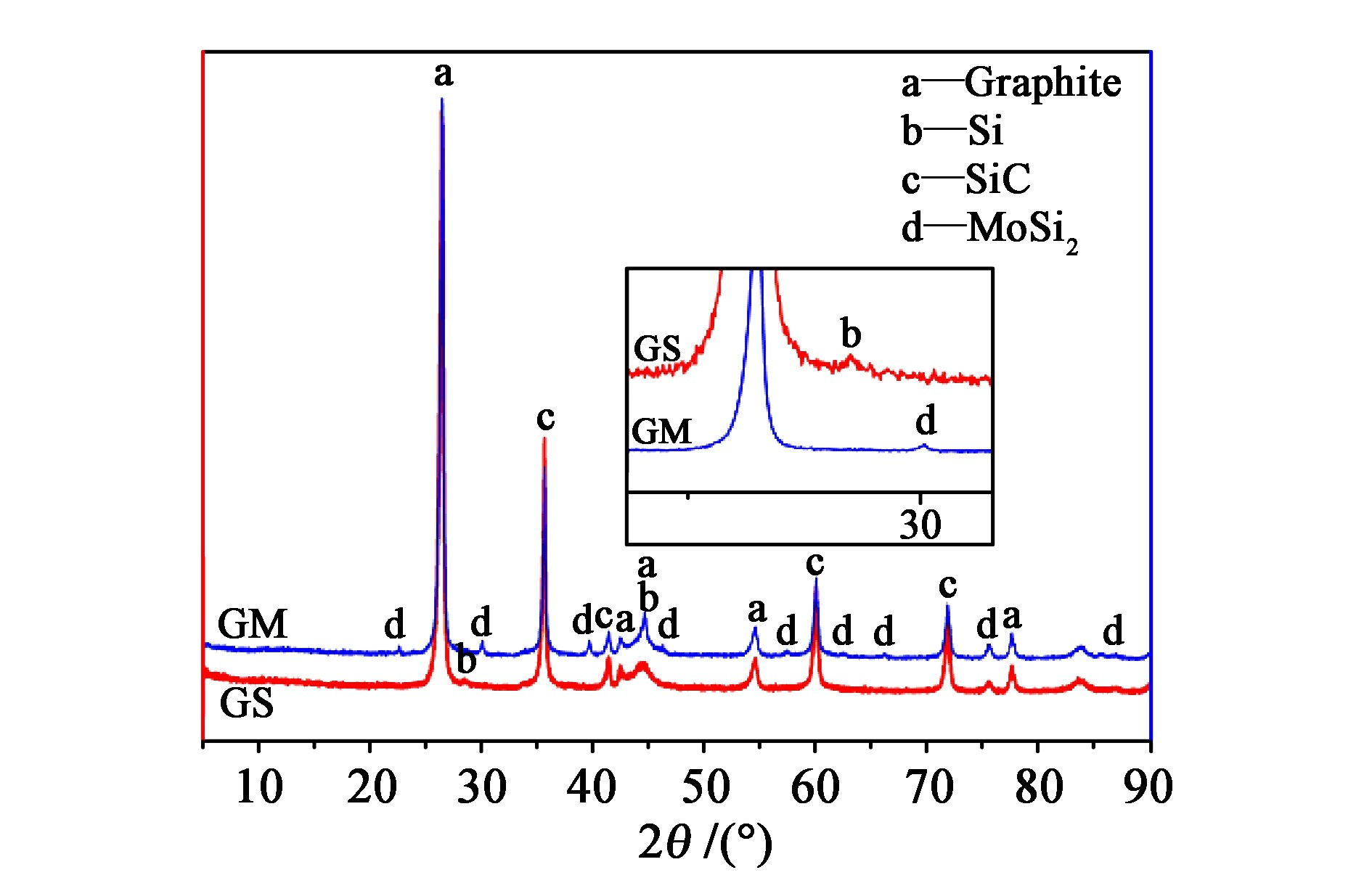

图 5 GS 与 GM 样品 XRD 图谱

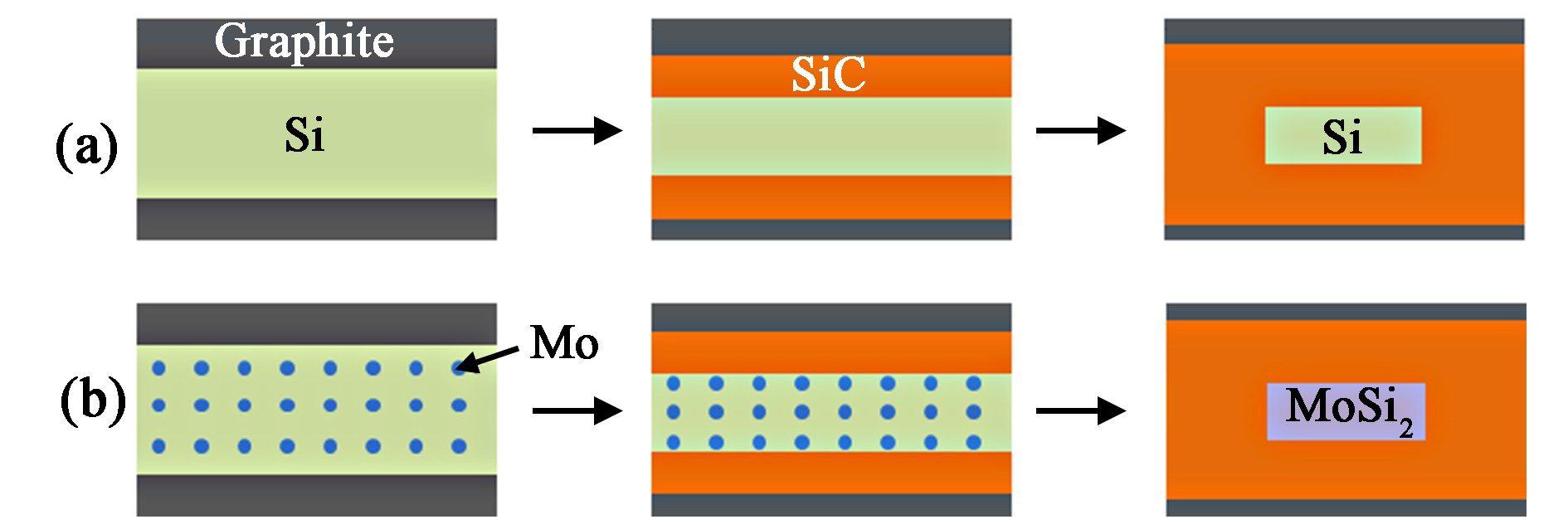

图 6 GS(a)与 GM(b)样品熔渗过程机理示意图

图 5 为样品的 XRD 图谱,通过 XRD 结果可以看出,GS 样品中存在石墨、碳化硅及少量硅物相,而 GM 样品中仅检测出石墨、碳化硅及二硅化钼物相,未检测出硅。 同时,XRD 结果表明 GM 样品中钼以二硅化钼的形式存在,与图 3 线扫描结果相符,表明熔渗剂中加入二硅化钼能够消除熔渗后样品中的自由硅。

图 6 为 GS 样品与 GM 样品熔渗过程机理示意图。 当只采用硅作为熔渗剂时,熔渗温度达到硅的熔点后,硅发生熔融,并且在毛细力的作用下进入石墨基体中的孔隙结构,进而与硅发生反应形成碳化硅。 由于熔渗过程温度较高(1 500 ℃ ),因此反应区域附近石墨中的碳穿过扩散反应层与硅发生反应形成碳化硅。 当采用硅与二硅化钼的混合粉体作为熔渗剂时,熔渗过程中硅溶解部分钼元素,进入石墨基体孔隙结构后,碳优先与硅发生反应形成碳化硅,随着硅的消耗,钼在熔体中富集;当温度降低时,多余的硅与钼元素结合,形成二硅化钼。

材料性能方面,初始石墨样品的弯曲强度为(47±2)MPa,弯曲模量为(7.5±0.2)GPa,熔渗后样品性能均有明显提高,其中 GS 样品的弯曲强度为(115±10)MPa,弯曲模量为(24±0.3)GPa;GM 样品的弯曲强度为(119±6)MPa,弯曲模量为(24±1.3)GPa,力学性能结果表明二硅化钼的添加对熔渗后材料的室温弯曲强度无明显影响。

3 结论

分别采用硅粉与硅粉+二硅化钼混合粉体对石墨进行熔渗致密化处理,结果表明:

(1)采用混合粉体熔渗时,钼能够进入到石墨基体中,且钼元素主要分布在碳化硅扩散反应层所包围的区域内。

(2)采用混合粉体熔渗能够消除熔渗后样品中的自由硅含量,且钼以二硅化钼的形式存在于基体中。

(3)熔渗后材料的性能有明显提升,二硅化钼的添加对熔渗后材料的性能影响较小,弯曲强度及模量均区别不大。