氮化钛薄膜研究进展

1、薄膜材料简介

制造业中高速切削和干式切削等先进技术的发 展对刀具提出了较高的要求,作为刀具涂层的薄膜材料TiN不仅要具有较高的硬度,而且要具有优良的耐磨性、耐热性、韧性和良好的化学稳定性等。硬 质薄膜表面涂层可以实现上述要求。硬质薄膜表面涂层通常指为提高构件表面耐磨性、耐腐蚀性、耐高温性而涂覆于构件表面的膜层,厚度为几纳米到几十微米,材料通常是一些由过渡族金属与非金属构成的金属间化合物等。这些化合物一般由金属键、共价键、离子键,以及离子键和金属键的混合键键合,具有熔点高、硬度大的特征,通常还具有良好的 化学稳定性和热稳定性。基于以上特征和优点,硬质薄膜表面涂层已被广泛应用于航空、军工、电子等加工领域,并且在刀具、模具等方面有力推动了制造业的发展。

氮化钛是第一种产业化并被广泛应用的硬质薄膜材料。氮化钛薄膜具有硬度高、耐磨、耐热、耐腐蚀等特性,为面心立方晶体结构,由金属键、共价键和离子键混合而成,同时具有金属晶体和共价晶体的特性,属于间隙相,熔点高达2 955℃,弹性模量为616 GPa,维氏硬度达2 245,高温强度高,导热性好。氮化钛薄膜作为理想的金属切削刀 具涂层材料,其制备技术成为当前的研究热点。氮 碳化钛、氮化铝钛、氮碳化铝钛,以及一些纳米超晶格复合膜,都是以氮化钛作为基础来进行研究的。

随着纳米技术的发展,应用纳米材料的小尺寸效应、表面效应和量子隧道效应,将纳米技术与传统表面技术相结合,可以制备出性能更为优异的纳米多层薄膜。纳米多层薄膜因超硬效应而具有高硬度,由于材料组合的多样性而获得可剪裁性,在刀 具涂层领域应用前景广阔。这类材料通过人工微结构设计获得高硬度强化机制,具有理论研究价值。

由研究发现,添加贵金属元素银可以有效改良薄膜高温磨损性能。软质贵金属银等的润滑效果出众,具有切削强度低、物理化学性能稳定等特点。由于银的以上特点,可以将银混合至硬质薄膜材料中作为润滑剂来改善薄膜在各种温度下的磨损性能。

2、薄膜制备技术

薄膜制备多采用气相沉积技术&主要包括化学气相沉积和物理气相沉积。化学气相沉积包括传统化学气相沉积、激光化学气相沉积、光化学气相沉积、等离子增强化学气相沉积等,可以较为准确地控制薄膜成分,使薄膜具有理想的化学配比。采用化学气相沉积,沉积速率快,制备出的薄膜与衬底有较好的结合性,成本较低,适合工业生产。但是,由于薄膜是通过化学反应来制备的,因此在沉积材料的选择方面有一定的局限性。由于制备过程中的化学反应主要依靠热效应来实现,基片必须是高熔点材料,因此基片材料的选取也有一定的局限性。另一 方面,化学气相沉积的沉积过程相对复杂,可控变量较多,重复性较差,操作较为困难。

与化学气相沉积相比,物理气相沉积在制备薄膜的工艺过程中需要的温度较低,甚至可以为室温, 因此对沉积材料和基片材料的选择均没有限制,有效克服了化学气相沉积的局限性。物理气相沉积最早出现于20世纪70年代,原材料中发射出的粒子在到达基片后凝结、成核、长大、成膜,整个过程都没有发生化学反应,只存在物相的变化。根据沉积过程中粒子发射的不同方式,目前物理气相沉积可以分为蒸发镀膜、溅射镀膜、离子镀膜、外延膜沉积几大类。其中,磁控溅射己成为溅射镀膜技术中应用最为广泛、发展最为迅速的技术之一。

磁控溅射采用直流或高频电场,使惰性气体发生电离,产生辉光放电等离子体。电离产生的正离子和电子高速轰击靶材,使靶材上的原子或分子溅射出来,然后沉积到基片上形成薄膜。

磁控溅射是一种物理过程,在溅射镀膜中靶材不发生相变,即使形成的是化合物薄膜,其成分也不易发生变化,因此可使用的膜材广泛。只要能够做成靶材的任何材料,都可以实现溅射。即便是高熔点材料,也可以进行溅射。

溅射粒子主要是原子和少量离子,平均能量约为10 eV或更高。因此,当溅射粒子沉积在基片表面上时,还具有足够的能量使粒子发生迁移,形成表面致密光滑的薄膜。由于溅射时粒子对基片的清洗和升温作用,溅射获得的薄膜与基片结合较好。

磁控溅射所获得的薄膜具有密度高、针孔少、纯度高等特点。

磁控溅射工艺可重复性好,膜厚可以控制,容易实现工艺过程控制的自动化,并且可以在大面积基片上获得厚度均匀的薄膜。

3、薄膜表征

制备出薄膜后,对薄膜厚度、成分、表面形貌、晶体结构,以及其它物理特性进行测试分析,可以获得薄膜的各种性能,由此得到最佳的制备工艺。薄膜表征在薄膜材料研究中占有非常重要的地位。

3.1结构

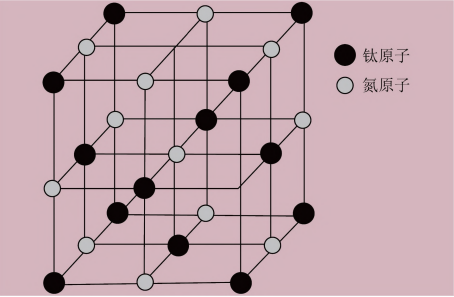

X射线衍射是一种非破坏性测量晶体结构的有效手段,通过这一方法可以了解晶体中分子的结构, 测量晶体物质的成分、各种元素的存在状态和晶粒尺寸。氮化钛晶体结构如图1所示。氮化钛晶体属于典型的氯化钠型结构,面心立方点阵,晶格常数为0.423 9nm。氮化钛属于间隙相,原子间的结合为共价键、金属键、离子键的混合键。

图1氮化钛晶体结构

3.2表面形貌

通过扫描电子显微镜可以对薄膜表面形貌进行观察,检测薄膜表面颗粒的大小、薄膜的均匀性和表面杂质等,从而评价薄膜的质量。

3.3厚度

对于多层结构薄膜而言,薄膜的厚度直接影响薄膜的各种性能。薄膜的厚度有三种不同的定义: ①形状膜厚,即直接测定得到的膜厚;②质量膜厚,即以质量形式测定堆积量,并以厚度形式表示出来;③物性膜厚,指具有与薄膜相同物理性质且大小与薄膜相等的整体材料的等价厚度。对于形状膜厚,有台阶仪法和多光束干涉法等测量方法,其中,台阶仪法的测量精度最高。对于质量膜厚,有微量天平称重法、石英振荡法、比色法等测量方法。对于物性膜厚,有电阻法、电容法、偏振光解析法等测量方法。

3.4磨损

通过磨损试验机对薄膜样品的磨损性能进行综合检测。经过计算机处理,可以直接得到薄膜样品摩擦因数随试验时间的变化曲线,以及整个试验过程的平均摩擦因数。通过试验,结合磨痕形貌,对磨痕产物进行分析,进而实现对薄膜磨损性能的综合评价。

4、氮化钛薄膜性能

4.1显微硬度

显微硬度是氮化钛薄膜最重要的力学性能之 一,表征了氮化钛薄膜抵抗外力作用的能力,对氮化钛薄膜的使用寿命影响很大。氮化钛薄膜通常具有较高的硬度,有资料显示,镀有氮化钛薄膜后, Ti6A14V的显微硬度可以达到原来的3.5倍,硬度改善十分明显。

在氮化钛薄膜的溅射工艺参数中,氮气流量、偏压、溅射功率是影响氧化钛薄膜显微硬度的最重要因素。氮化钛薄膜具有高硬度的原因主要有五个方面。

第一,当氮元素含量高时,为钛元素缺位固溶体,此时氮化钛更多表现出共价化合物的高硬度特性。

第二,氮化钛晶体的内部含有高硬度的氮化钛相。

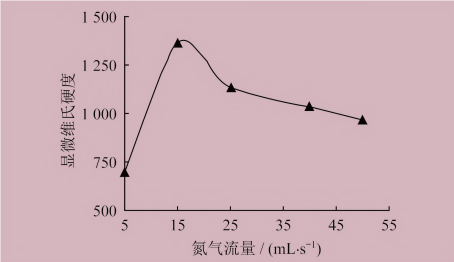

第三,氮气流量对氮化钛薄膜性能的影响很大, 随着氮气流量的增大,氮化钛薄膜的显微硬度急剧提高,当氮气流量为15 mL/s时,氮化钛薄膜显微硬度达到最高值,随后,氮化钛薄膜显微硬度平缓降低。氮气流量对氮化钛薄膜显微硬度的影响曲线如图2所示。

图2氮气流量对氮化钛薄膜显微硬度影响曲线

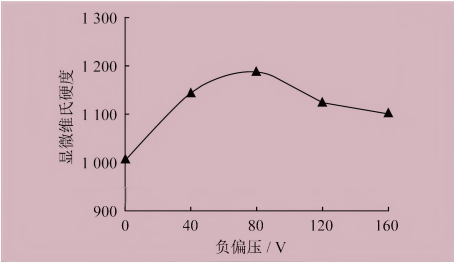

第四,离子轰击对氮化钛薄膜的形成有重要影响,施加适当负偏压,能减少氮化钛薄膜中的杂质和缺陷,优化薄膜结构和表面形貌。适当的负偏压还有利于形成钛氮饱和键。负偏压对氮化钛薄膜显微硬度的影响曲线如图3所示。在无偏压的情况下, 氮化钛薄膜的显微硬度较低。加负偏压后,由于离子的轰击作用,氮化钛薄膜显微硬度提高。当负偏压高于80 V后,随着负偏压的升高,氮化钛薄膜的显微硬度反而降低。

第五,适当的溅射功率有利于提高氮化钛薄膜的硬度。随着溅射功率的提高,靶材上被轰击出的钛离子数量增加,在氮气流量一定的情况下,提高了钛离子与氮离子结合的概率,氮化钛薄膜中氮与钛的离子数量比更接近于1,氮化钛薄膜中饱和键更多,缺陷更少,氮化钛薄膜的硬度更高。不同溅射功率下氮化钛薄膜的显微硬度如图4所示。随着溅射功率的提高,氮化钛薄膜显微硬度逐渐提高。当溅射功率达到300 W时,氮化钛薄膜显微硬度达到最大值。溅射功率提高到一定程度后,入射离子能量再多,也不能传给溅射原子,因为入射离子在靶材料内部的能量损耗也会增大,这样不仅无益于氮化钛薄膜性能的提高,而且还会使氮化钛薄膜中钛元素的含量增大,导致氮化钛薄膜的显微硬度降低。可见,溅射功率也不能过高。

图3负偏压对氮化钛薄膜显微硬度影响曲线

图4不同溅射功率下氮化钛薄膜显微硬度

4.2耐磨损性能

氮化钛薄膜由于具有优良的耐磨损性能,在机械加工、高温材料,以及刀具制造业中均有广泛的应用。氮化钛相在不同温度下都具有良好的耐磨性,使不同环境温度下的氮化钛薄膜均体现出较大的平均摩擦因数。氮化钛薄膜中的钛氧化物具有优良的润滑性能,从而使氮化钛薄膜的摩擦因数降低。由于在沉积过程中受到氮离子束的轰击,使膜与基体的结合力较牢固,因此摩擦过程中不易导致表面膜分层剥离。

需要注意的是,氮化钛薄膜的磨损值随环境温度的升高而逐渐增大。当环境温度为600℃时, 氮化钛薄膜的磨损值达到最大值,为1.01 X10-4mm3/(N・mm)。这是由于氮化钛薄膜在空气温度达到500〜600℃时,局部被氧化生成疏松的二氮化钛,并产生片状剥落,从而失去耐磨损性能。

4.3耐腐蚀性能

氮化钛薄膜的另一个优点是具有优良的耐腐蚀性能。氮化钛薄膜不溶于水、酸,微溶于热王水与氢氟酸。除硝酸外,氮化钛薄膜在其它稀酸中相当稳定,不受强酸侵蚀。在相同的腐蚀条件下,氮化钛薄膜的抗腐蚀性能主要取决于膜基界面结合性、膜厚等因素。黄鹤等研究表明:氮化钛薄膜越厚,抗腐蚀性能越好;离子束辅助轰击作用使膜层结构致密化,可以提高氮化钛薄膜自身的耐腐蚀性;界面制备过程也可以提高氮化钛薄膜的膜基结合强度,从而有效防止氮化钛薄膜从基体上被腐蚀剥落。

5、纳米多层薄膜

5.1概述

纳米材料具有不同于普通块体材料和单个分子的独特性质,在力学、光学、电学、磁学等诸多方面有重要研究价值。

纳米薄膜指尺寸为纳米量级,由晶粒或颗粒构成的薄膜,属于二维纳米材料。纳米薄膜按层数可以分为纳米单层薄膜和纳米多层薄膜。纳米多层薄膜由于自身特殊的结构而具有各种特殊性能,耐磨、耐腐膜层的多层化不仅能够提高硬度,而且可以明显改善膜层的韧性和抗裂纹扩展能力,这是任何单一成分材料薄膜都难以达到的,可以满足各种特殊应用需求。纳米多层薄膜在表面技术中有重要地 位,属于第三代表面层技术,是薄膜材料的研究热点之一,许多理论和应用方面的问题尚待解决。

5.2微结构

纳米多层薄膜是由两种或两种以上材料以纳米级厚度交替沉积形成的多层结构薄膜,其微结构主要包括调制结构和界面结构。

纳米多层薄膜的主要微结构特征是各层材料在垂直于薄膜表面方向呈周期变化的调制结构,可以用两个参数描述,即调制周期与调制比。对于两种成分或结构的多层薄膜,相邻的两层形成一个基本单元。相邻两层薄膜的厚度之和为调制周期,相邻两层薄膜的厚度之比称为调制比。

纳米多层薄膜根据不同的材料结构,可以分为同构纳米多层薄膜和异构纳米多层薄膜。同构纳米多层薄膜由两种具有相同晶体结构的材料组成,具有相同的滑移系,位错可以穿过界面。异构纳米多层薄膜由两种不同晶体结构的材料组成,具有不同的滑移系,不易产生位错。虽然同构纳米多层薄膜调制层间很容易形成共格界面,但是在高温时层与层之间会发生扩散,导致同构纳米多层薄膜硬度降 低,而异构纳米多层薄膜在这方面具有一定的优势。 在界面结构方面,由于材料组成繁多,结构各异,使纳米多层薄膜的界面结构非常复杂。纳米多层薄膜研究最多的是氮化物系列,氮化物通常具有熔点高、硬度高、热稳定性好、抗蚀、抗氧化等特点。 过渡族金属氮化物常被用作表面强化材料,以提高基体材料的表面性能,所制备得到的纳米多层薄膜大都具有高硬度。例如,具有立方结构的氮化钛、氮 化钒、氮化铌、氮化锆等过渡族金属氮化物,自身硬 度高,采用气相沉积制备为纳米多层薄膜后,便具有了高硬度。

5.3耐磨性

材料的耐磨性与力学性质紧密相关,硬度和韧 性是决定材料耐磨性的主要力学性质指标。1986 年,Holleck等首次发现由两种陶瓷材料交替沉积形成的纳米多层薄膜与金属纳米多层薄膜一样在成分调制周期减小到若干纳米时,存在硬度异常提高的超硬效应。超硬效应使纳米多层薄膜的硬度大大提高,如氮化钛/氮化铌纳米多层薄膜的最高维氏硬度可达4 081~5 102,远高于氮化钛单层薄膜 的维氏硬度。

纳米多层薄膜在一定的调制周期范围内会因超硬效应而具有高硬度,同时也会因调制结构形成的 大量界面使裂纹分叉、偏斜,阻止裂纹扩展,从而提高韧性。纳米多层薄膜最佳硬度和最佳韧性不一定产生于同样的调制周期区间,最佳耐磨性则是产生于这些调制周期区间。对于给定的纳米多层薄膜,硬度和韧性对耐磨性的影响作用不相同。 一般而言,在韧性较好的金属纳米多层薄膜中,提高 硬度对提高耐磨性的作用较大,而在韧性相对较差的硬质陶瓷纳米多层薄膜中,提高韧性则显得更加重要。文献研究表明,氮化钛/氮化珞纳米多层薄膜最佳耐磨性的调制周期范围略大于产生超硬效应的调制周期范围。文献研究表明,氮化钛/氮化铝钛纳米多层薄膜虽然硬度比氮化钛单层薄膜仅有微弱提高,但是耐磨性却有明显提高。于翔等制备的钛/氮化钛纳米多层薄膜硬度比氮化钛单层薄膜有所降低,但是膜与基的结合力有明显增大,结合力由25N增大至51 N,膜层缺陷情况同时得到显著改善。膜与基结合力增大,可以延长零件的使用寿命。文献研究表明,钛/氮化钛纳米多层薄膜的抗磨损性能较氮化钛单层薄膜有很大提高,表面粗糙度值随膜厚增大而增大。Mori等研究了总厚度为150 nm、层数为4 ~40的钛/氮化 钛纳米多层薄膜,表明随着层数的增加,氮化钛晶粒择优取向的晶面指数由(111)转变为(100),硬度、 弹性模量和晶粒度都有所改善。

5.4抗氧化性

目前,除氮化铝钛外,在工业上广泛采用的过渡族金属氮化物的抗氧化性并不是很好,如氮化钛在 600℃即开始氧化,难以满足刀具在切削,尤其是高速切削和干式切削时刃口高达1 000℃温升的苛刻工况要求。研究者们对一些高温时不会发生相互扩散的纳米多层薄膜,如氮化钛/氮化铝、氮化钛/氮化铬、氮化铝钛/氮化铬等进行了抗氧化性方面的研究。研究结果显示,通过在纳米多层薄膜中引入具有较高抗氧化性的组成材料,如抗氧化温度为800℃的氮化铝、抗氧化温度为750℃的氮化铬、抗氧化温度为800℃的氮化铝钛,能有效提高纳米多层薄膜的抗氧化性。氮化钛/氮化铝纳米多层薄膜的抗氧化温度可以由氮化钛单层薄膜的600℃提高到800℃,氮化铝钛/氮化铬纳米多层薄膜的抗氧化温度可以由氮化铝钛单层薄膜的800℃提高到900℃。这些纳米多层薄膜的抗氧化性提高,原因是其中的氮化铝和氮化铬组分被氧化后在表面生成了一 层致密的三氧化二铝和三氧化二铬,从而能够阻止氧原子的进一步渗入,防止薄膜的进一步氧化。

6、银元素含量对氮化钛银薄膜的影响

软质贵金属银等的润滑效果非常出众。银具有切削强度低、物理化学稳定性优良等特点,在磨损过程中产生晶间滑移,具有润滑自补偿性。由于银的这些特点,可以通过将银混合至硬质薄膜材料作为润滑剂,来改善薄膜在各种温度下的磨损性能。 孙嘉奕等采用多弧离子镀制备氮化钛银复合薄膜,分析银含量对氮化钛银复合薄膜摩擦性能的影响。结果表明,以银元素为基体的薄膜具有低摩擦和低磨损的特性,同时硬度和韧性较好。Mulliga研究银对氮化铬薄膜结构和性能的影响,研究表明,在特定温度下,银在氮化铬基中有很大的流动性,并且可以有效降低摩擦因数和磨损率,添加银元素,能够有效改良温度低于500℃时氮化铬薄膜的磨损性能。

文献研究表明,银含量对氮化钛银薄膜的硬度、耐磨性等有较大影响。氮化钛银薄膜的硬度随银含量的升高而先提高后降低,当氮化钛银薄膜中银的原子百分含量为0.8%时,氮化钛银薄膜维氏硬度达到最大值2 959。氮化钛银薄膜由面心立方氮化钛和面心立方银两相构成,其中,氮化钛呈柱状晶生长,银以纳米颗粒的形式镶嵌在氮化钛柱状晶的边缘。当银以纳米颗粒镶嵌在过渡族金属氮化 物柱状晶之间时,会促进柱状晶的晶粒细化。当氮化钛银薄膜中银的原子百分含量低于0.8%时,细晶强化是导致氮化钛银薄膜硬度提高的原因。随着氮化钛银薄膜中银含量的进一步提高,氮化钛银薄 膜硬度逐渐降低。

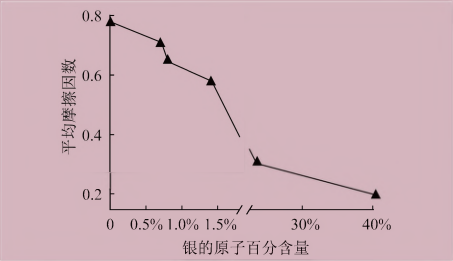

不同银含量时氮化钛银薄膜平均摩擦因数如图5所示。由图5可以看出,氮化钛银薄膜平均摩擦因数随银含量的升高而逐渐减小,当银的原子百分含量为41.1%时,氮化钛银薄膜的平均摩擦因数最小,为0.20。

图5不同银含量时氮化钛银薄膜平均摩擦因数

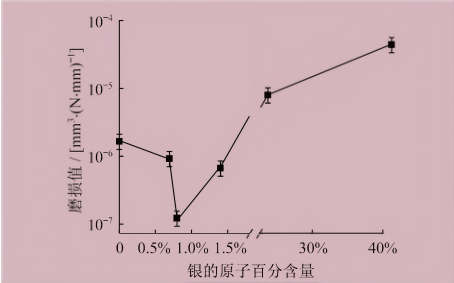

不同银含量时氮化钛银薄膜磨损值如图6所示。由图6可以看出,氮化钛银薄膜的磨损值随银 含量的升高先减小后增大,当银的原子百分含量为 0. 8%时,氮化钛银薄膜的磨损值最小。

图6不同银含量时氮化钛银薄膜磨损值

7结束语

氮化钛薄膜具有硬度高、耐磨、耐热、耐腐蚀等特性,作为硬质薄膜广泛应用于高级涂层刀具。膜层由单一薄膜向多层薄膜、复合薄膜、梯度薄膜发展,硬质薄膜制备技术日趋成熟,对薄膜厚度、成分、性能的控制越来越精确。氮化钛与其它薄膜复合成纳米多层薄膜,显著提高了薄膜的硬度、耐磨性、断裂韧性、高温热稳定性、耐腐蚀性,在工业应用中具有广阔的前景。目前,对多层薄膜的力学性能还处于探索阶段,在取得一定成果的同时,仍存在一些问题。对于纷繁复杂的多层薄膜,现有的超硬机理还不能完全解释其硬度变化,理论解释与多层薄膜的研究成果还有差距。建议由理论分析反馈指导多层薄膜的生产,预测硬度的提高量。氮化钛纳米多层薄膜的残余应力对耐磨性有影响,影响机制的研究还不够全面,需要全面考虑残余应力对缺陷形核、生长,以及裂纹扩展的影响。