氢化锆高温抗氢渗透涂层研究

张华锋 ,杨启法 ,王振东 ,刘小舟

( 中国原子能科学研究院 反应堆工程研究设计所 ,北京 102413)

摘要 :利用气固反应方法在锆 、氢化锆表面制备厚为 5~20 μm 的抗氢渗透涂层 。借助光学显微镜 、扫描电子显微镜 ( S EM) 对涂层进行形貌观察 ;由电子衍射能谱 ( EDS) 进行成分分析 ; 用 X 射线衍射仪对涂 层进行物相分析 。分析结果表明 :涂层表面均匀 、致密 ,厚度为 20 μm 左右 ;涂层中含有 Zr 、C、O 、P 等元 素 ,且 O 有明显的扩散 ;涂层中存在具有致密结构的氧化锆 、磷化锆等物相 ,可能还存在锆的碳化物相 。 关键词 :氢化锆 ;抗氢渗透涂层 ;气2固反应

高含氢量即高氢2锆原子比的氢化锆具有高的中子慢化能力和低的中子吸收截面 ,是一 理想的固体慢化剂材料 。某些小型反应堆选用氢化锆作为慢化剂 ,工作温度高达873~923 K ,而氢化锆慢化剂处在该温度范围时 ,氢平衡压低其中子慢化效率 。因此 ,有必要在氢化锆表面制备防氢渗透涂层以减少氢的泄漏 。 国内外常用的防氢渗透涂层有金属防氢渗透涂层 、氧化物和碳 (氮) 化物涂层[ 1 ] 。氢化锆慢化剂涂层具有不同于一般材料的 特殊要求 。首先 ,氢化锆本身很脆 ,加之堆内辐照 ,慢化剂本身的温度不均匀及停开堆的热冲击 ,使氢化锆很容易形成裂纹 。氢化锆一旦开 裂 ,分解出的氢就会从新鲜表面逸出 ,氢化锆表 面的涂层就会失去作用 。根据这一实际情况 , 应用于氢化锆表面的涂层应具有自愈合功能 ,即一旦出现裂纹 ,新膜会很快形成 。其次 ,氢化 锆用作反应堆慢化剂 ,要求涂层的中子吸收截 面小 。再次 ,要求涂层的辐照稳定性好 ,并与氢 化锆之间结合牢固 。基于这些特殊性 ,可供考 虑的涂层有 : 铝化或铬化及随后氧化形成的涂层和直 接氧 化 形成 ZrO2 涂 层 。资 料[ 1 ] 表 明 ,通过加热氢化锆 、高纯二氧化碳和磷 ,在设定温 度下 ,通过反应气体在氢化锆表面吸附 、离解 , 然后通过元素扩散 、溶解与基体反应生成致密 均匀的涂层 ,用于阻止氢的渗透 。

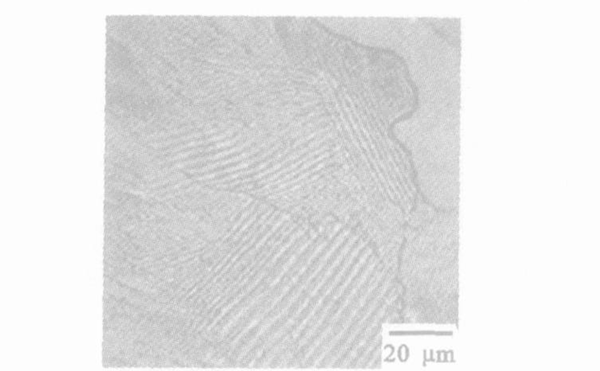

图 1 氢化锆光学显微组织

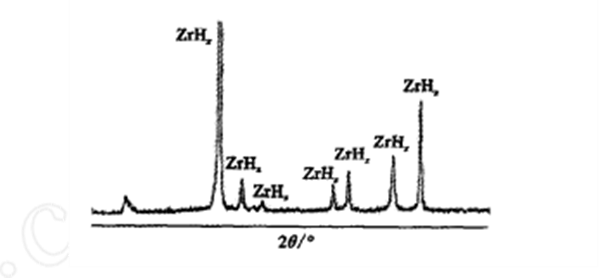

图 2 氢化锆 X 射线衍射谱

1 实验

1.1 实验样品

本工作选用 Zr24 和氢化锆样品 ( 北京有色 金属研究总院提供) ,以验证初步确定的工艺是 否可行 。氢锆比根据氢化前后样品增重进行估 算 ,约为 1 . 76 。图 1 为 氢 化 锆 原 始 组 织 形 貌 。熔 炼 过 的 Zr21N b 合金完全吸氢形成片状氢化物 ,从单个 晶粒 看 , Zr21N b 晶 粒 都 已 转 变 成 层 片 状 马 氏 体 ,根据 Zr2H 二元相图结 合 相的 微观 组织 特 征分析 ,原始样品中的片状氢化物物相为ε相 ,具有较高的氢锆比 , n ( H) / n ( Zr) > 1 . 7 。图 2 为氢化锆的 XRD 谱 ,结果与 Zr H1 . 801的曲线符合较好 ,说明氢锆比接近 1 . 80 。这与 金相分析的结果及样品提供单位的数据[ 2 ,3 ] 一 致 。

1. 2 实验条件

Zr24 和氢化 锆 预 定 实 验 气 氛 为 掺 有 少 量 磷蒸气的 CO2 ,反应温度为 673~1 073 K ,反应时间为 30~180 h 。样品的两个平面 ,一面经抛光处理 ,另一面为原始线切割状态 。

2试验结果与讨论

2.1 涂层表面形貌分析

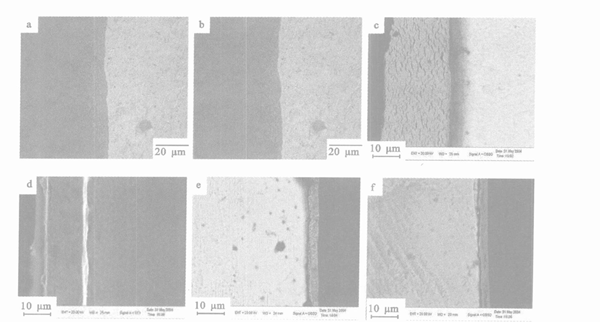

图 3 示出了涂层的表面形貌 。由图 3a 、b 、e 可以看出 , 锆表面生长的涂层致密 、均匀 , 气孔较少 。但某些样品涂层出现了裂纹 ,如图 3f所示 。比较图 3c 、d 可看出 ,氢化锆表面在无 P情况下生长的涂层表面存在许多大的孔洞 ,而 有 P 的情况涂层 则 比较 致密 , 由 此可 以 认为 , 在 P 存 在 的 情 况 下 能 得 到 致 密 度 高 的 涂 层 。 分析涂层出现裂纹的原因可能为 : 1) 原始基体 内部存在的微裂纹在涂层制备过程中发生扩 展 ,以至样品表面局部出现裂纹 ; 2) 原始样品与制备涂层使用的气体发生反应 ,产生一定的晶格畸变 ,从而造成涂层存在一定的相变应力 ;3) 涂层与基体的热膨胀系数存在较大的差异 。 只要产生的总应力超过了涂层开裂的临界应

力 ,就能导致涂层产生裂纹[ 4 ] 。由图 3d 看出 , 氢化锆基体出现了片层状结构 ,这是由于氢化 锆表面上的涂层较薄 ,所以出现上述类似原始 氢化锆样品浸蚀后出现的组织特征 。

21.2 涂层厚度和涂层与基体结合状态分析

图 4 为 4 种不同涂层截面形貌照片 。由图4a 、b 可以看出 ,以 Zr 为基体制备的涂层 ,厚度 已超过 20 μm ,涂层均匀致密且与基体结合完好 。图 4d 为锆表面涂层的背散射电子像 ,涂层

图3表层表面形貌

图 4 涂层截面形貌

厚度较均匀 。由图 4 b 、c 可以确定 ,在涂层制备的过程中严格控制工艺参数 ,在锆表面可制备 出厚度大于 20 μm 的涂层 。图 4e 、f 为以 Zr H x为基体与 CO2 在无 P 和有 P 的 2 种情况下的涂层截面照片 ,与 Zr 表面涂层相比 , Zr H x 表面 的涂层较薄 ,厚度为 5~7 μm ,可能的原因是氢化锆处在较高的反应温度时表面氢原子受热活 化 ,脱离氢化锆后复合成氢分子 ,造成表面出现 大量的氢空位 ,并且与基体内形成一定的浓度梯度 ,随后体内的氢原子在浓度场和热场的作用下向表面扩散的过程中对 CO2 、C 、O 、P 等的 离解和扩散造成一定的阻碍作用 ,使得涂层生长较难进行 ,导致在相同的实验参数下制备出 的涂层较薄 ,约为 Zr 表面涂层的 1/ 3[ 5 ] 。比较 图 4e 、f 可以看出 ,有 P 和无 P 涂层差别较大 , 无 P 涂层有较多微裂纹 , 而有 P 涂层较少 , 由 此证明 , P 可以改善涂层质量 。但具体的机理 需进行相关实验的论证 。图 4c 为 Zr 表面涂层 浸蚀后的扫描电镜照片 ,可以看出 ,涂层组织沿纵向堆积 ,说明涂层在生长过程中 ,晶粒沿平行 与基体表面的方向生长 。由图 4c 、d 可以看出 ,涂层与基体的结合面之间存在 1 层较窄的过渡 层 。由此说明涂层生长由气氛基体在表面与基 体均匀反应 ,而后反应气体再通过涂层扩散到涂层以下的区域与基体接触后进一步反应生成 涂层 。图 4c 、e 和 f 中出现的台阶是因为浸蚀 剂对涂层 、基体浸蚀速率不一致而导致的 。

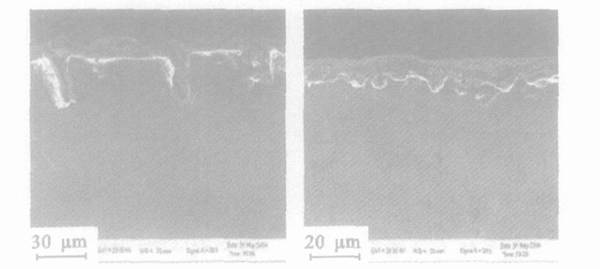

图 5 是 Zr H x未抛光面涂层的二次电子像 。从图 5 看出 ,在未抛光面涂层较易在表面缺陷处形核生长 ,因此 ,造成涂层厚度不均匀 ,组织疏松 。并且在涂层较厚的区域内存在较宽的裂纹 。因此 ,要获得无裂纹的涂层 ,样品表面

必须经过一定的机械或化学处理 。

3 成分分析

1) 定点扫描

用扫描电镜对 Zr 和 CO2 生成涂层及 Zr 、CO2 和 P 生成涂层的表面和 截 面进 行定 点 扫 描 ,能谱分析结果表明 ,涂层含有 Zr 、C 、O 、P 几种元素 。

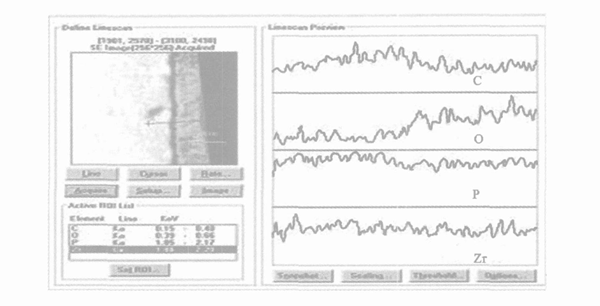

2) 线扫描图 6 是 Zr H x 、CO2 和 P 生成涂层的线扫描 谱 。涂层中 O 存在较明显的扩散 ,这一点与涂层截面形貌分析的结果一致 。由于 C 、P 与 Zr存在重峰 ,大量 Zr 的存在对 C 和 P 的测定有 一定的干扰 ,必须寻求更有效的成分分析方法确定 C 、P 。

2. 4 涂层物相分析

用 XRD 对以上 4 种涂层进行了分析 ,结果 表明 ,4 种涂层中均存在四方相的氧化锆 ,这一点与能谱分析结果一致 ,加 P 生成的涂层中存在磷化锆相 ,在氢化锆的涂层中存在基体相氢 化锆 ,而碳化物相没有检测到 ,可能是该种物相含量相对较少的缘故 。涂层中检测出的物相均 具有致密的结构 ,这种涂层能否对氢的扩散有 较强阻碍作用 ,能否真正起到防氢渗透的作用 , 需要进行释 放 氢的 实验 来加 以 论 证 。图 7 为Zr 和 CO2 所制涂层的 XRD 曲线 。

结论:

1) 利用本实验方法及工艺参数能制备出厚 5~20 μm 、致密均匀的涂层 。

2) 涂层在氢化锆表面的生长速率比在锆 表面的慢 ,因此 ,在相同的实验时间内得到的涂层稍薄一些 ,约为锆表面涂层的 1/ 3 。

3) 从加 P 和未加 P 涂层表面及截面形貌 分析看出 , P 能改善锆和氢化锆表面涂层的质 量 ,能使涂层更致密且能防止涂层形成裂纹 。

4) XRD 分 析结 果 表明 , 涂 层中 含氧 化 锆 和磷化锆等相 ;成分线扫描结果表明 ,氧存在较 明显的扩散 。

5) 由抛光面和未抛光面涂层形貌来看 ,表面存在的缺陷有利于涂层的生长 ,但生长出的 涂层厚度不均匀 ,组织疏松 。感谢中国原子能科学研究院反应堆材料辐照后检验研究室在金相实验上给予的帮助 。感谢清华大学 X 射线衍射组苗老师和北京科技 大学扫描电镜组崔老师的帮助 。