硼化物高温陶瓷制备工艺现状

摘要:硼化物高温陶瓷具有高熔点、高导热性、高硬度、优异的化学稳定性和良好的耐高温氧化等性能。因此,在航天领域,其被应用到火箭喷嘴上,可以耐受1600℃高温和冲蚀磨损。在航空领域,它可以替代传统的高温合金用作涡轮叶片材料。在核工业领域,其可作为原子反应堆的阻挡材料和控制材料。在传统工业领域,它可用来制作耐高温氧化的热电偶保护管,也可以替代传统的石墨,提高坩埚的使用寿命。针对其各种应用,硼化物高温陶瓷制备工艺也有所不同,本文将对硼化物高温陶瓷制备工艺现状进行解析。

高温陶瓷材料大多数具有很强的共价键,难以烧结致密化,所以大多数需要在高温高压的环境下制备。目前,常见的硼化物高温陶瓷材料的烧结致密化方法包括:热压烧结法、反应烧结法、放电等离子体烧结法,另外还有一种无压烧结法。

粒径减小可降低烧结温度和压强,但过小则发生氧化反应

一般情况下,纯硼化物高温陶瓷制备温度在2000℃以上,压强为20~30Mpa,这样才能实现烧结致密化。后来发现降低待烧结颗粒的粒径,可以在一定范围内降低烧结温度和压强。当硼化锆的平均粒径减小到2μm,得到完全致密的硼化物陶瓷只需在1900℃,32Mpa的条件下烧结45min。而如果颗粒粒径太小,容易发生氧化反应,生成氧化物阻碍烧结物质扩散。

另外,通过添加铝、铬、镍等金属添加剂或者碳化硅等陶瓷添加剂可以降低烧结温度,提高致密性。哈尔滨工业大学和清华大学曾经通过这种方式使用热压烧结法制备高性能复合陶瓷。

反应烧结具备烧结致密化和原位合成的优点

利用原材料发生化学反应,生成热力学稳定的新产物,同时进行烧结致密化,这个过程就是反应烧结。这样节约时间,提高了生产率,但是缺点是反应过程不易控制。反应烧结因为同时具备烧结致密化和原位合成的优点,用于制备硼化锆、硼化铪和碳化硅高温复合陶瓷,反应式如下:

2Zr+Si+B4C→2ZrB2+SiC

(2 + x)Hf + (1 - x)Si + B4C→2HfB2 + (1 - x)SiC + xHfC

一定程度上,原位反应烧结生成的碳化硅降低了烧结所需的温度,影响了生成物的微观结构,平常反应烧结温度为2100℃,该反应烧结温度仅为1650 ℃,平常反应烧结的粒径平均是12μm,现在的晶粒平均直径为2 μm。

放电等离子烧结工艺出现较晚但应用广泛

放电等离子烧结工艺出现较晚,它首先将金属或者其他粉末装入模具内,利用通电电极和模冲作用于烧结粉末,然后经过电极活化、高温变形以及最后的冷却制得高性能粉末冶金。目前该方法被广泛应用于超高温陶瓷的致密化烧结。

中科院硅酸盐所等利用放电等离子烧结技术,将Zr、B4C、Si粉做为起始原料,在1450 ℃、30 MPa的环境下,制得ZrB2-SiC复合材料,相对致密度为98.5%。

无压烧结比较经济但是要求变多

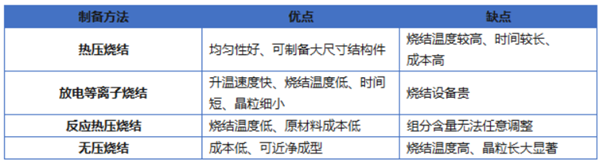

相对热压烧结,无压烧结效率更高而且更加经济,都可以通过细化颗粒、添加助剂来促进烧结。以前的研究认为单相纯硼化物无法在无压的环境下完成致密化烧结,但是国内外研究人员通过实验,在无压的情况下制得了致密度不低的复合陶瓷,但是代价是要添加烧结助剂才能完成。在最近的研究中,国外研究人员在无压烧结的条件下,制备出致密度达到95%以上的ZrB2陶瓷。然而,这种烧结致密化必须同时添加多种助剂如AlN(15wt.%) 、BN(5wt.%)和SiC(5wt.%)才能完成。总之,这种方法对烧结所需的助剂要求变高。四种硼化物高温陶瓷材料的烧结致密化方法优缺点对比见表1。

表1 硼化物高温陶瓷材料的烧结致密化方法优缺点对比

结语

硼化物高温陶瓷具有高熔点、高导热性、高硬度、优异的化学稳定性和良好的耐高温氧化等性能。在航空航天和核工业等领域应用广泛。目前,常见的硼化物高温陶瓷材料的烧结致密化方法包括:热压烧结法、反应烧结法、放电等离子体烧结法和无压烧结法。热压烧结法粒径减小可降低烧结温度和压强,但过小则发生氧化反应,反应烧结法具备原位合成和烧结致密化的优点,节约时间,提高了生产率,但是缺点是反应过程不易控制。放电等离子烧结工艺出现较晚但应用广泛。无压烧结相对经济,但是对助剂的要求变多。